Leyland Vehicles a la possibilité de gagner un avantage significatif sur ses concurrents en termes d'économie de carburant grâce à l'utilisation d'une transmission annuelle à rouleaux à disques à variation continue brevetée dans ses véhicules 1899 par W.. D. Hojfman. L'idée de cette transmission a déjà été utilisée à plusieurs reprises. Il convient de mentionner la construction de la F. UNE. Hayes utilisé dans l'année 1930 dans les voitures Austin 16 si. Perry conduisant des alternateurs sur des avions Harrier V-Take-off, dans les voitures Triumph Dolomite et après avoir engagé ce constructeur dans l'année 1979 avec des véhicules Leyland dans des camions Terrier. La conception d'un nouveau était basée sur cette dernière solution, une transmission plus large pour les bus Leyland National. Le succès de cette transmission aujourd'hui est dû aux dernières réalisations dans le domaine des huiles de graissage et des systèmes hydrauliques à commande électronique.. il est prédit, que son utilisation dans les bus réduira la consommation de carburant d'environ. 22%, en utilisant un volant d'inertie qui stocke l'énergie de freinage, ce gain atteindra plus de 30%. La nouvelle transmission est conçue pour la puissance 370 kW, et ses dimensions et poids (d'accord. 330 kg) ils sont similaires à la transmission traditionnelle. Leyland dit, que la boîte de vitesses a un rendement supérieur 90%, donc supérieure à celle d'une transmission à variation continue avec courroie en acier et que sa durée de vie est atteinte 300 000 km de kilométrage.

Leyland Vehicles a la possibilité de gagner un avantage significatif sur ses concurrents en termes d'économie de carburant grâce à l'utilisation d'une transmission annuelle à rouleaux à disques à variation continue brevetée dans ses véhicules 1899 par W.. D. Hojfman. L'idée de cette transmission a déjà été utilisée à plusieurs reprises. Il convient de mentionner la construction de la F. UNE. Hayes utilisé dans l'année 1930 dans les voitures Austin 16 si. Perry conduisant des alternateurs sur des avions Harrier V-Take-off, dans les voitures Triumph Dolomite et après avoir engagé ce constructeur dans l'année 1979 avec des véhicules Leyland dans des camions Terrier. La conception d'un nouveau était basée sur cette dernière solution, une transmission plus large pour les bus Leyland National. Le succès de cette transmission aujourd'hui est dû aux dernières réalisations dans le domaine des huiles de graissage et des systèmes hydrauliques à commande électronique.. il est prédit, que son utilisation dans les bus réduira la consommation de carburant d'environ. 22%, en utilisant un volant d'inertie qui stocke l'énergie de freinage, ce gain atteindra plus de 30%. La nouvelle transmission est conçue pour la puissance 370 kW, et ses dimensions et poids (d'accord. 330 kg) ils sont similaires à la transmission traditionnelle. Leyland dit, que la boîte de vitesses a un rendement supérieur 90%, donc supérieure à celle d'une transmission à variation continue avec courroie en acier et que sa durée de vie est atteinte 300 000 km de kilométrage.

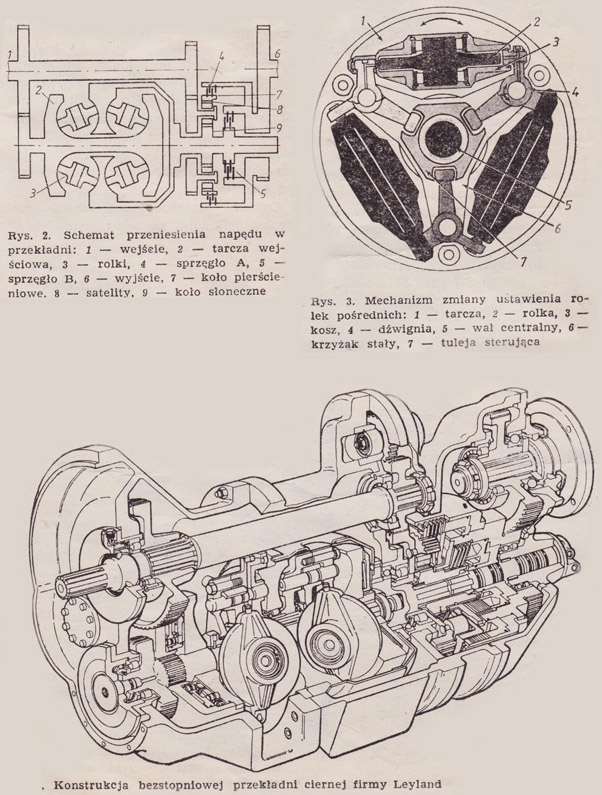

La transmission à friction à variation continue contient une paire de disques d'un diamètre 300 mm monté sur l'arbre d'entrée et un disque de sortie double face situé entre les disques d'entrée. Entre les évidements toroïdaux des disques extérieurs et le disque intérieur, il y a trois rouleaux intermédiaires d'un diamètre 140 millimètre. La déflexion simultanée de ces rouleaux fait changer les points de leur contact avec les disques intérieur et extérieur, et donc le changement du rapport d'entraînement. La position des rouleaux intermédiaires est contrôlée par un léger mouvement de rotation du manchon de réglage central. Ce mouvement provoque la déviation angulaire simultanée des leviers et le déplacement linéaire des paniers à rouleaux. Ce décalage latéral des points de contact des rouleaux avec les disques amène les rouleaux à se placer à un angle différent et à modifier le rapport d'entraînement.. Un certain jeu radial dans le siège du manchon de réglage sur l'essieu assure une répartition uniforme de la puissance transmise à tous les rouleaux fous de la transmission. Un problème sérieux dans ce type de transmission est d'assurer une pression adéquate des rouleaux sur les disques. Dans la solution décrite, cela est réalisé au moyen d'un vérin hydraulique exerçant une force axiale pour 150 kN et pressions aux points de contact jusqu'à 2300 MPa. La destruction du chemin de roulement à de telles pressions est évitée grâce à l'utilisation d'huiles lubrifiantes spéciales à pouvoir lubrifiant élevé, qui créent un coin d'huile séparant les surfaces de contact. En même temps, cette cale permet un léger glissement pour amortir les pulsations du couple.

Concernant le fait, que l'engrenage à friction n'a aucune possibilité de tourner au ralenti ou de changer de sens de rotation, il est relié dans un système de dérivation avec un engrenage planétaire équipé de deux embrayages. L'entrée de l'engrenage à friction et la nacelle satellite de l'engrenage planétaire sont en prise permanente avec l'arbre principal de l'engrenage, et la sortie de l'engrenage à friction entraîne l'engrenage solaire de l'engrenage planétaire. Au démarrage, l'embrayage A relie la couronne dentée du planétaire à l'arbre de sortie, et l'embrayage B est débrayé. Lorsque les rouleaux sont parallèles à l'axe, ils donnent le rapport de l'engrenage de friction 1:1, aucun couple n'est transmis à l'arbre de sortie, car la roue solaire et le panier de satellites tournent à la même vitesse dans des directions opposées. En réduisant le rapport de l'engrenage à friction, la vitesse de rotation de l'engrenage solaire est réduite, en conséquence, un couple apparaît sur la couronne qui est transmis à l'arbre de sortie. de même, en augmentant le rapport de démultiplication, on obtient une marche arrière. La plage de rapports de démultiplication obtenue en continu avec ce type de travail est 4,23 :1. A une vitesse correspondant au deuxième rapport de démultiplication d'un engrenage conventionnel, les engrenages solaires et annulaires de l'engrenage planétaire tournent dans le même sens à des vitesses égales.. À ce stade, il passe au deuxième mode de fonctionnement: l'embrayage B est engagé, et embrayage A débrayé. Désormais, l'engrenage planétaire est contourné et l'entraînement ne passe que par l'engrenage à friction, qui permet d'obtenir une overdrive élevée 0,55 :1.

Changement de rapport de vitesse, les plages de commutation et la pression axiale dans l'engrenage à friction sont régulées par un système hydraulique contrôlé par un micro-ordinateur. Contrairement à une transmission automatique traditionnelle, ce type de transmission nécessite un contrôle, continu. Le système utilise un microprocesseur 16 bits avec un logiciel de contrôle 8 Ko et 2 Ko de mémoire vive. Le système comprend également les entrées et sorties numériques et analogiques nécessaires pour le connecter au pilote, moteur de véhicule et mécanismes de transmission. L'élément principal du système d'actionneur est une vanne électro-hydraulique qui régule la pression dans l'actionneur en appuyant les rouleaux contre les disques. Afin de réduire l'usure de surface et de réduire les pertes par frottement, cette pression est régulée en fonction de la charge momentanée de l'engrenage.

Avantages d'un engrenage à friction à variation continue, en particulier en combinaison avec un système de récupération d'énergie de frein de volant ont fait, que Leyland a engagé des fonds importants pour les travaux de construction.